加工路线是指数控机床在加工过程中,刀具相对工件的运动轨迹和方向。即刀具从起刀点开始运动,直至返回该点并结束加工程序所经过的路径,包括切削加工的路径及刀具的引入、返回等非切削空行程。确定加工路线,主要是确定粗加工及空行程的走刀路线,而精加工切削过程的走刀路线都足沿工件轮廓进行的。

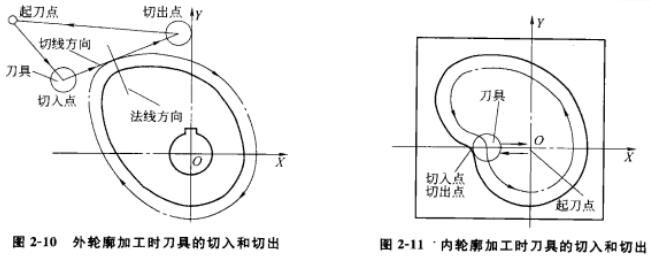

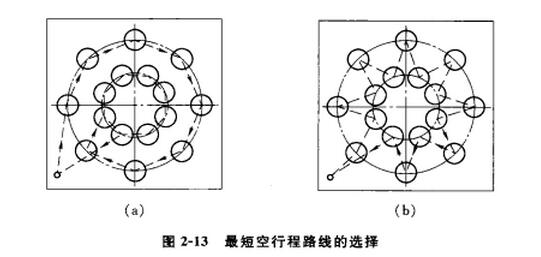

在确定加工方向时要考虑刀具的“让刀”现象,特别在数控铣床及加工中心的切削中*应如此。通常采用粗加工顺铣,精加工逆铣的走刀路线,即铣外轮廓侧面时顺时针走刀(见图2-10),铣内轮廓侧面时逆时针走刀(见图2-11)。对于主轴转速超过10000r/min的高速数控铣床及高速数控加工中心,为避免“让刀”引起的断刀现象,厂家规定只允许顺铣。

在确定加工路线时应遵守:

1、保证工件的加工精度和表面粗糙度要求

如图2-9所示的手柄加工中,若用外圆车刀粗车完SR6,R48右侧部分后,接着精车;然后用圆弧刀粗车、精车R48左侧部分及R40部分。那么在R48的*高处就不能平滑过渡。

在数控铣床及加工中心中铣削平面工件外轮廓时一般采用立铣刀侧刃切削。应避免沿工件外轮廓的法向切入,而应沿外轮廓曲线的切线方向(或曲线延长线的切向)切入,在切离工件时,也应沿外轮廓曲线的切线方向(或曲线延长线的切向)切离工件,以避免切入成切离时在工件上产生痕迹(见图2-10)。在铣削封闭的内轮廓侧面时(见图2-11),因内轮廓曲线不允许外延(或切线方向与轮廓曲线相交),刀具只能沿轮廓曲线的法向切入和切出,此时刀具的切入和切出点应尽*选在内轮廓曲线两几何元素的相交处。如果曲线都是平滑过渡的,那么切离时应在切入点处继续沿曲线切削一段后(把切入点处的刀痕及由于刀具半径补偿引起的加工残余切除)沿法向切出。在轮廓的铣削过程中要避免进给停顿,否则会因铣削力突然变化而在停顿处的轮廊表面上留下刀痕。

为提高工件尺寸精度和减小表面粗糙度值,当加工余量较大时,可采用多次进给切削的方法,*后精加工时留较少余量(一般为0.2-0. 5 mm)作为精加工余量。

2、尽量缩短加工路钱,减少刀具空行程时间

实现*短的加工路线,除了依靠大量的实践经验外,还应善于分析,必要时可辅以一些简单计算。

(1)*短的空行程路线

1、巧用起刀点 图2-12a为采用矩形循环方式进行粗车的一般情况。其起刀点A的设置是考虑到换刀的方便,故设置在离坯件较远的位置处,将起刀点与换刀点设置在一起。图2-12b中将起刀点B与换刀点A分离,并设置起刀点在B点位胃,仍按相同的切削用量进行三刀粗车。由于三刀粗车的行程明显减小,所以图2-12b的加工路线比图2-12a的短。

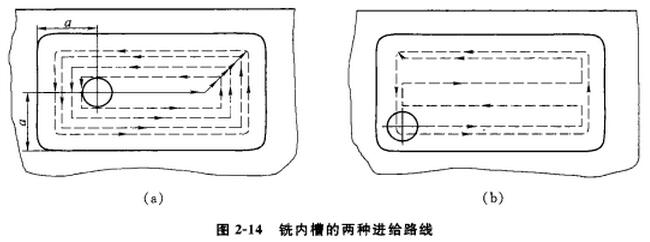

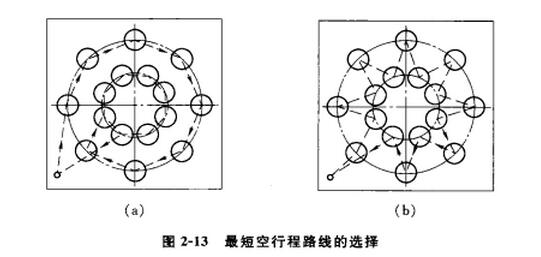

②合理安排空行程运动路线 要加工如图2-13所示的16个孔,按一般规律是先加工均布在同一圆周上的8个孔,再加工另一圆周上的孔(见图2-13a),但对点位控制的数控机床来说,这并不是*短的空行程路线,如按图2-13b所示的空行程路线进行加工,则空行程距离的总和*小,因此可以提高生产率。

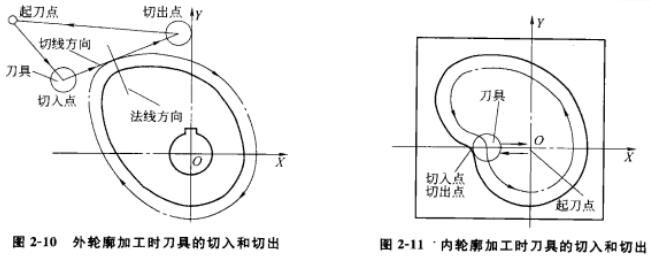

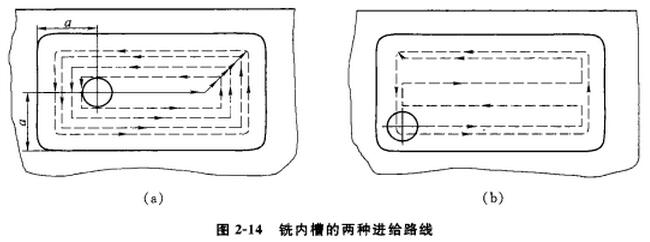

(2)*短的切削进给路线 缩短切削进给路线既可有效地提高生产率,又可降低刀具的磨损。在图2-14a中采用环切法加工内槽;而在图2-14b中采用行切法加工内槽。从两图中比较可以知道,图2-14b的切削进给路线明显比图2-14a的短。

3、使数值计算简单,程序段数量少

在图2-14a中.采用环切法需要逐步向外扩展轮廓线,刀位点计算比图2-14b明显复杂,且程序段数*也较多。

发布时间:2016-03-26

发布时间:2016-03-26 点击次数:

点击次数: