在数控机床上加工工件时,为保证加工精度,必须先使工件在机床上占据一个正确的位置,即定位,然后将其夹紧。这种定位与夹紧的过程称为工件的装夹。用于装夹工件的工艺装备就是机床夹具。

一、工件的装夹及夹具的选择

1.工件的装夹

数控机床上被加工工件的安装方法与普通机床一样,也要合理地选择定位基准和夹紧方案。在安装工件前,必须要考虑以下原则:

(1)应尽量减少装夹次数,力争一次装夹后能加工出全部待加工面。

(2)在数控机床上被加工的工件如需要二次装夹时,要尽可能利用同一基准面以减少加工误差。

2.夹具的选择

编程人员一般不进行数控加工的夹具设计.但要考虑夹具的选用或参与夹具设计方案的讨论。在选择夹具时,一般应注意以下几点:

(1)应有较高的精度,以满足数控加工的精度要求。

(2)夹具结构力求简单。尽可能选择通用夹具、可调夹具及组合夹具,以缩短生产准备周期.

(3)装卸零件要快速方便,以缩短机床的停顿时间。

(4)要使加工部位开敞,夹紧元件的位置应固定不变,夹具上的各部位不得妨碍走刀。

(5)夹具在机床上安装要准确可靠.以保证工件在正确的位置上加工。

(6)应有利于实现加工工序的集中,即可使工件在一次装夹后能进行多个表面的加工,以减少工件装央次数,减少装夹引起的误差。

3.工件在夹紧时的注意事项

工件在夹具中夹紧后才能进行加工。在夹紧时要注意:

(1)夹紧过程中,不能改变工件定位后的位置。

(2)夹紧力的大小适当。既要保证工件在加工过程中其位置稳定不变、振动小,又要使工件不产生过大的夹紧变形。

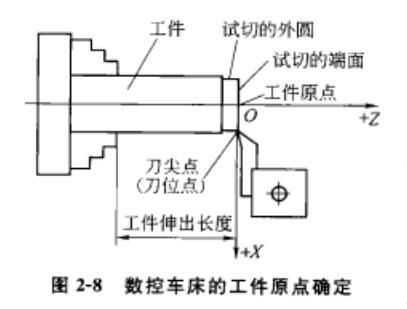

对数控车床而言,在夹紧前确定工件的伸出长度时(见图2-8),必须考虑工件的加工长度、切断车刀的宽度、刀架与卡盘之间必要的空间距离等因素。

对数控铣床、数控加工中心而言,在夹紧前通过用百分表测量来调整工件的一些主要平面分别与X,Y,Z轴相平行。

二、工件原点的确定

编程人员在编制加工程序时已经确定了一个工件原点,但对于装夹好的工件,必须把编程时确定好的工件原点体现出来.这种在装夹好的工件上确定工件原点的方法叫对刀。一般通过工件的试切或由刀具、寻边器与工件某些表面接触时的相对位置来完成对刀。图2-8所示的是通过试切法确定工件原点。

三、起刀点和换刀点的确定

起刀点是指在数控机床上加工工件时,刀具相对干工件运动的起始点。起刀点应选择在不妨碍工件装夹、不会与夹具相碰及编程简单的地方。对于数控车床一般选在靠近参考点附近;对于数控铣床、数控加工中心一般选在工件坐标系一X(或+X)与+Y、+Z靠近切入点的附近(即人面对机床时,起刀点在左前上方或右前上方)。

数控车床、数控铣床等在加工时常需换刀,故编程时还要设置一个换刀点,换刀点应设在工件的外部,避免换刀时碰伤工件。数控加工中心换刀将在刀库的特定位置进行,所以在编程时可不考虑。一般换刀点选择在第一个程序的起刀点或机床参考点上。

发布时间:2016-03-26

发布时间:2016-03-26 点击次数:

点击次数: